浓香花生油生产技术实践

作者:华泰粮油机械 发布时间:2021-10-14点击:4096

我国消费者和供应商均要求浓香花生油在满足国家标准情况下具有持久的浓郁香味、油品安全无污染、包装油透明。我国各地人们食用花生油的口味存在差异,南方要求清香型浓香味,北方要求略带煳味的浓香味。制取浓香花生油的关键技术在清理、炒籽前加水调质,调整炒籽温度调香和留香,保证机榨出油率,脱磷、部分固体脂和黄曲霉毒素。本文对浓香花生油生产技术实践进行了介绍,并对生产中的主要问题进行了讨论,以期为浓香花生油的生产提供参考。

1、浓香花生油制取工艺

花生→清理干燥→剥壳→壳仁分离(仁中含壳2%~4%,壳中含仁0.5%)→花生仁→清理→润湿(小润湿箱)→炒籽(卧式炒籽机)→吸风扬烟→压榨→压榨油。

选用圆筒筛,防止土块、秆茎、小粒花生仁堵塞,圆筒长3m、高2.7m。100 t/d和1000 t/d圆筒筛可以用一个规模,选用双层筛,内层两种筛孔,前段筛孔是7mmx12mm,后段是24mmx16mm,外层筒筛筛孔是DN3~4mm。花生走内层,先清理小颗粒杂质、后清理大杂,外层清理细灰尘。花生仁不能选用色选除异物,因为其彩色色差大,无法确定宽范围色选。

花生仁的安全水分小于8%,水活度值小于0.75。在炒籽前加水,对花生仁进行调质。采用旋转滚筒设备,内部充30%~45%高度的热水,花生仁在旋转中浸泡翻上翻下,花生仁表面的杂质落到水中。热水是利用从炒籽机尾部出来的200℃左右的烟气来加热获得的,水温80~90℃。花生仁在旋转滚筒内润湿4~5min,浸湿后落入沥干段,沥干段长16m,滞留25~30 min,浸湿后水分提高1%~2%。磷脂吸水膨胀变黏,松开油路,提高花生仁的出油率,减少毛油含磷量,出饼容易成形,饼残油低。杂质随润湿的尾气被吸湿风机带走,这样能保持油品的纯正味。

如果没有浸湿装置和沥干段,则在预炒籽机进口处焊接单管,用浮子流量计控制,定量喷水。

润湿时间和环境温度有关,根据原料品质控制润湿时间,如果润湿时间过长,可能使油料变质。

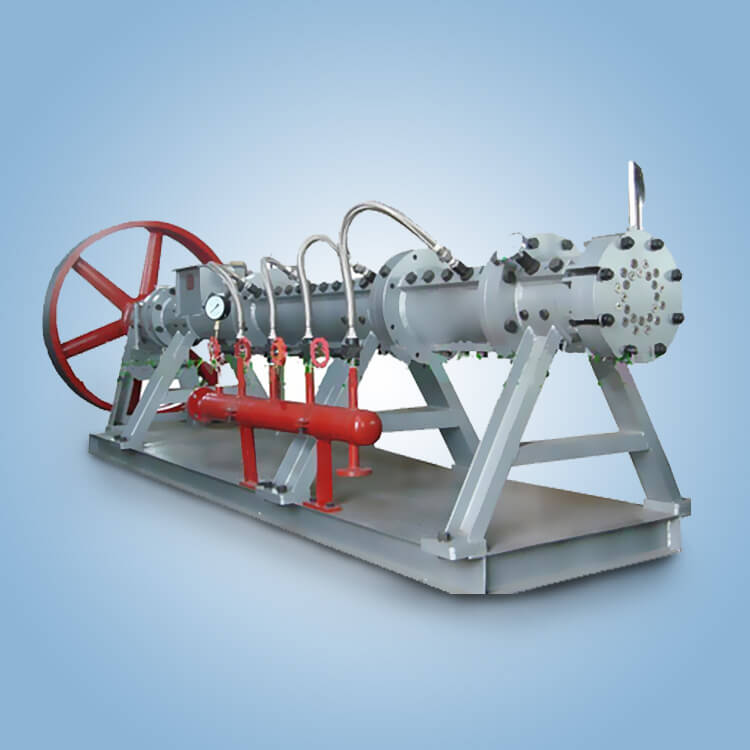

卧式滚筒炒籽机是目前通用的炒籽机。花生仁在卧式炒籽机滞留20 min左右,滞留时间和粒度有关,根据原料水分,通过无级调速3~8r/min,延长或缩短炒籽时间。由天然气或热风炉提供热量,控制炒籽温度均匀,炒籽温度控制在180~200℃,出料花生仁温度控制在150~160℃,炒籽温度超过210℃容易焦化或着火,在操作中应控制高温时产生的3,4-苯并芘含量。花生仁颗粒大,粉末非常少,在滚筒炒籽机不停转动过程中不会产生死角,不会产生煳味。在卧式炒籽机滚筒内部温度一致情况下,花生仁受热均匀,传热快。

为节省能源,设计预炒籽机,长度5~7m,设备结构基本和炒籽机相同。把从炒籽机出来的尾气引入预炒籽机内部,这样可以起加热升温作用,在冬季加热效果明显。

为了避免在长时间炒籽过程中花生红衣焦煳,需脱花生红衣。在炒籽机的出口加装两个打棒,转速40~50 r/min,用风机吸风,卸料关风器采用无级变速,可以吸出70%~90%的花生红衣。在现场安装风机,配置3kW,采用DN 150吸风管,斜度在45°,水平则容易堵塞。吸出的花生红衣经粉碎后拌入机榨饼中。

南方要求清香型浓香味,炒籽温度为180~185℃,出料温度150℃,采用140型榨油机;北方要求略带煳味的浓香味,炒籽温度为190~195℃,出料温度在160℃,采用95型榨油机。炒籽后,迅速将花生仁输送到榨油机压榨,注意输送过程中保温,降温不能太快,以防油料表面冷结水,阻碍部分油路,出油不顺畅。

要求入榨水分1.2%~1.5%,饼厚2mm左右,榨油机榨膛前、后两段流出油的油色有差异,**段出油油色透明,前后分别安排两个接油盘。注意榨油机出油通道,锁紧螺母。考虑花生仁含油量高,对榨条间隙*前段放大,*后段收紧,让花生油在高压下有足够的空隙流出,机榨饼残油在5%左右。得到的机榨油经静置后泵入精炼车间。

花生→清理干燥→剥壳→壳仁分离(仁中含壳2%~4%,壳中含仁0.5%)→花生仁→分级→低温烘干→脱红衣→风选→脱红衣花生仁。

剥壳后的花生仁经分级、低温烘干(热风温度小于等于90℃、料温60℃)、脱红衣、风选后得到脱红衣花生仁。

花生仁→清理→压碎(压坯机)→蒸→炒籽→吸风管扬烟→压榨→压榨油。

清理后的花生仁经过压坯机破碎成3~4瓣,经3~4层立式蒸炒锅润湿蒸炒40 min左右,物料水分达14%左右,在立式蒸炒锅中可加一定量的膨润土,起到吸附黄曲霉毒素作用,磷脂吸水膨胀,松开油路,高水分花生仁蒸后进预炒籽机和炒籽机炒籽,出料水分控制在1.2%~1.5%,入榨温度为150~160℃。采用95型、140型和德国EP型螺旋榨油机榨油,榨饼含油小于等于6%,出饼厚度在1.5~2mm。在榨油机上方安装油烟罩。炒籽机出来的物料降温速度要慢,避免产生表面冷凝水,在榨膛内阻碍油路。

花生油含固体量达15%左右,在4.4℃浑浊,其饱和脂肪酸含量在19%左右,采取多次低温过滤分提出固体脂和磷脂。

传统水化脱磷,会散失部分油香味,使油含微量水分,缩短保质期。

机榨花生毛油过滤后经换热器加热至40℃,进静态混合器,与经计量泵泵入的水充分混合,进入18℃冷室,静置4d,磷脂自然沉降,过滤得到成品油(上层清油),下层油脚夹带油脂,泵回油脚罐回收中性油。

花生油低温水化脱胶加水量在0.2%~0.3%,加水量多影响透明度,加水量少则脱磷不完全。30t/d浓香花生油生产线脱磷配置板框过滤机的过滤面积为60㎡,过滤压力为0.1~0.15 MPa,需20个10t油罐,制冷量在97112 kJ/h。

低温无水脱胶原理是微粒凝聚,即在胶体杂质凝聚临界温度高于其所处的油脂温度时,胶体杂质从油脂中析出而胶溶状态变成悬浮状态。低温无水脱胶的工艺流程为:机榨花生毛油→澄油箱→冷却罐→过滤机→过滤机→清油。

澄清:花生毛油经澄油箱初步除杂,固体杂质作为助滤剂,或添加活性炭和花生饼粉过滤,添加量为胶质含量的3~5倍,油脂质量的0.1%。

降温:经澄油箱后油温在24~30℃,降到室温,车间温度保持在15~20℃。

过滤:用板框过滤机过滤,开始进油量小,利于形成滤饼层,在取样检验过滤油合格后再加大进油量,保持恒温过滤,即保持胶粒稳定。开始过滤的浑浊油返回随后续油一起过滤。

二次降温:用冷冻水降温到10~15℃,低于10℃则过滤非常慢,静置48h。

二次过滤:选择大过滤面积,过滤面积按5㎡/t,用开式离心泵(或螺杆泵)。可选用1层滤布加1层工业滤纸或脱脂棉、工业树脂,容易过滤。

在低温无水脱胶过程中有以下几点需要注意:低温脱胶形成的胶质小容易受压变形,属可压缩性滤渣,为了保证过滤分离效果,需加添加剂,在油脂中加饼粉作为凝聚剂和助滤剂,但是添加量要适宜,过量则增加过滤负荷;油脂在低温时黏度大,磷脂等相互吸引凝聚、阻力增大,凝聚速度慢,要缓慢冷却才能形成粗大、均质的胶粒;在冷却中慢速搅拌,可增加胶粒之间的相互碰撞接触概率,提高凝聚速度,避免不均匀的凝聚,形成均匀的胶粒;注意过滤压力,在未形成底层滤饼层时如果过滤压力大,容易穿过过滤层导致过滤油浑浊,等检验过滤油合格后把浑浊油打回重新过滤;选择三缸泵或齿轮泵,维持流量稳定。

2、浓香花生油生产中的问题

黄曲霉毒素是黄曲霉和寄生曲霉产生的次生代谢产物,具有强毒性和致癌性。黄曲霉毒素B1(AFB1)毒性是氰化钾的10倍。动物摄入AFB1后经羟基化形成的代谢产物是黄曲霉毒素M1。黄曲霉毒素耐热,在水中溶解度低,不溶于乙醚、正己烷。

美国规定人消费食品和奶牛饲料中黄曲霉毒素(B1、B2、G1、G2)总量小于等于20μg/kg,牛奶中黄曲霉毒素M1含量小于等于0.5μg/kg。日本所有食品中黄曲霉毒素不得检出。欧盟(EU)No165/2010规定食用级花生AFB1含量小于等于2.0μg/kg,黄曲霉毒素(B1、B2、G1、G2)总量小于等于4.0μg/kg,婴儿食品或婴幼儿特医食品中AFB1含量小于等于0.1 μg/kg,黄曲霉毒素M1含量小于等于0.025 μg/kg。我国GB 2761-2017 中规定花生油和玉米油AFB1含量小于等于20μg/kg,其他植物油小于等于10 μg/kg。

(1)膨润土具有电负性、较大的比表面积和阳离子交换容量,表面硅氧结构有极强的亲水性,与黄曲霉毒素的极性基团结合,同时吸附一定的香味成分,在添加量大时,减弱油中香味,但不会带来不好的气味,对油脂氧化影响很小。在过滤机过滤前添加膨润土,在滤布上形成滤层,可以吸附花生油中的磷脂、水分和黄曲霉毒素,采取过滤法可把黄曲霉毒素含量降低至接近0。采取搅拌、过滤吸附法,花生油黄曲霉毒素含量为8.3 μg/kg,采取一次性吸附,膨润土添加量2%,吸附30 min,黄曲霉毒素含量在0.13 μg/kg,脱除率为98.4%。采取两次吸附,**次膨润土添加量为1%,第二次添加量为0.5%,每次吸附30 min,花生油中AFB1含量为0.10μg/kg,脱除率达98.8%。在蒸炒压榨制油工艺中,在蒸炒锅顶层添加膨润土,在慢速搅拌下和花生仁混合、进榨油机榨油,这样可以脱除部分黄曲霉毒素,花生毛油过滤时在滤布上形成涂层,花生油接触膨润土的时间比在过滤布加膨润土涂层的时间长,混合也更均匀,脱除黄曲霉毒素效果更好,对浓香味影响也小。机榨花生制油后,约70%的黄曲霉毒素存在于饼中,约30%的黄曲霉毒素进入毛油。

(2)采用碱液处理,黄曲霉毒素的内酯环在碱作用下水解断裂,失去毒性,但该反应是可逆反应,在酸性条件下返回,在工业上难应用,而且会改变花生油的风味。

(3)采用活性白土处理可以降低花生油中的AFB1含量,活性白土吸附黄曲霉毒素比膨润土效果好,但是会增加花生油的过氧化值和酸值。

(4)紫外线脱毒:AFB1分子吸收一定波长的光能,部分光使其分子内部发生化学变化,荧光性消失,毒性降低。采取254nm、15 W紫外线照射3h,AFB1降解效果好,但随照射时间延长降解率下降,在工厂中不可能照射3h,而且照射时间长会增加油脂的过氧化值。在紫外线照射10min后用γ射线在适宜的水分下照射能显著提高黄曲霉毒素的降解。因此,采取紫外线和γ射线耦合作用降解黄曲霉毒素是有效办法,该技术目前因成本问题没有工业化应用。

如果在蒸炒锅中脱除黄曲霉毒素达标,机榨花生饼经过蒸炒或膨化、粉碎可以作为食用,提高花生制油副产品的附加值。

考虑可能进厂劣质花生,导致生产的花生毛油黄曲霉毒素、酸值和过氧化值高,可以增加膨润土添加量,延长混合时间,在精炼车间设计水化脱胶和脱酸工艺,按照酸值(KOH)8~10mg/g,设计8~10m高的填料脱酸塔,脱酸塔对脱胶油要求见表1。

表1 物理精炼对脱胶油的要求

|

项 目

|

指 标

|

|

酸值(KOH)/(mg/g)

|

8-10

|

|

色泽(罗维朋25.4mm槽)

|

≤R5/Y50

|

|

过氧化值/(mmol/kg)

|

≤2.0

|

|

苯胺值

|

≤1.5

|

|

同步荧光法(E230nm/E270nm)

|

≤1.5/0.2

|

|

铁离子/(mg/kg)

|

≤0.1

|

|

磷含量/(mg/kg)

|

5-16

|

脱胶油经过析气器,在120~140℃析气,加热到250℃进填料脱酸塔,于100 Pa、240~250℃脱酸,出塔油温在235~240℃,物理脱酸的油酸值回升较快,出油温度须迅速降温到40℃。

劣质花生仁经过处理可生产一级精炼花生油,另罐存放,在市场上遇到对香味要求不高的客户,用浓香型花生油按比例勾兑成清香型花生油出售。

欧洲食品安全局(EFSA)规定食品中的矿物油污染物是C10~C50直链、支链饱和烃和环状烷基烃及烷基取代芳香烃。花生油中矿物油含量超过20mg/kg,甚至高达60mg/kg,这些矿物油来自油料收获、运输、加工和油脂精炼、包装过程中的污染。

处在C20以上沸程的矿物油来自设备的润滑油。为了防止榨油机的轴承润滑油进入榨膛污染花生油,同时也避免榨膛的油烟进入减速箱,将榨油机的进料口与减速箱隔离200mm。同时注意各台设备接触油料部件是否有润滑油渗漏可能,以及采取有效的封闭措施,如在可能接触到花生仁的传动部分,采用密封型轴承,在生产各工段找到矿物油的污染源,降低或消除污染,保障油脂安全。

氮氧杂环化合物(吡嗪类、呋喃类)和醛类是影响花生油风味的主要组分。呋喃类化合物占挥发性风味总量的40%,是美拉德反应产物的中间产物,风味透散性好,呈现烤香风味和坚果味,花生在炒籽30 min后油中的杂环类化合物迅速增加呈现果香味。醛类是油脂氧化产物,苯乙醛表现为甜香风味,是花生油中甜香味的来源;C4~C5的醛类是让人愉快的香味,C6~C9醛类呈现清香和油脂香。C6~C19烷烃类化合物通过烷基自由基的脂质在自动氧化过程或类胡萝卜素的分解生成,对风味影响小。

炒籽前对花生仁适度加水调质可使花生油中挥发性风味物质和吡嗪类化合物含量明显提升,对浓香花生油风味起到增强作用,但是不会改变花生油挥发性风味的种类。实验室研究和工业化生产存在一定的差异,在生产过程中精准调香也存在差异。

为了对花生仁准确调质,按4个季节做花生仁润湿实验,一般采用60~90℃热水。准备5个杯子,花生仁浸泡时间分别为1、2、3、4、5min,取出沥干时间分别为15、20、25、30、35 min,表面干,花生子芽不能产生活性,如果子芽复活,油脂带有胚芽风味。不能把花生仁全部渗透,水分渗透内部1~2mm,如果吃水深,在炒籽过程中不能脱尽水分。

浓香花生油调质方式有3种:①在进预炒籽机前用喷嘴喷热水,润湿花生表面,表面浸水时间短,花生仁内外不均质,对减少粉末度有利,在滚筒转动中不粘内壁,对磷脂聚集松开油路有一定的作用。②花生仁进入旋转式滚筒,滚筒下半部浸泡在水中,滚筒壁穿孔,花生仁用60~90℃热水润湿3~5min,然后落入沥干段,滞留20~25 min,这样浸水时间长,水传质到花生仁内部比喷嘴效果好,在沥干到表面无水分后进炒籽机,不粘料,炒籽转热传质效果好。130℃炒籽压榨油呈现生香味,180℃炒籽压榨油呈现甜香味并透明,190℃炒籽压榨油带稍许煳味。③把花生仁破碎成4瓣,进入3~4层立式蒸炒锅,在顶层润热水,经过40~50 min后,进卧式炒籽机炒籽,传质传热效果*好,炒籽浓香。但是注意控制粉末度、调节蒸的水分和时间。

浓香花生油于20世纪90年代初问世,随着消费者生活水平的提高、饮食要求的提升,政府对食用油市场的规范管理,以及设备供应商的努力改进工艺和设备来满足市场需求,浓香花生油生产技术领引了浓香型油脂的生产技术,已经应用到其他浓香植物油中。

浓香花生油的生产技术在不断改进,从开始的清香型、浓香型到几种风味的复合型。在工艺设备设计和生产过程中,借助自动控制PLC控制天然气的温度进行浓香油的生香调香,应用多种技术脱除黄曲霉毒素等均取得了很大进展。目前,市场上存在浓香花生油掺伪颜色和气味较淡的低价植物油情况,如掺伪玉米油、葵花籽油、大豆油、菜籽油等,为保护油厂的合法利益和消费者的权益,应加大浓香花生油便携式掺伪鉴别仪器的研发,进一步加强市场监管。